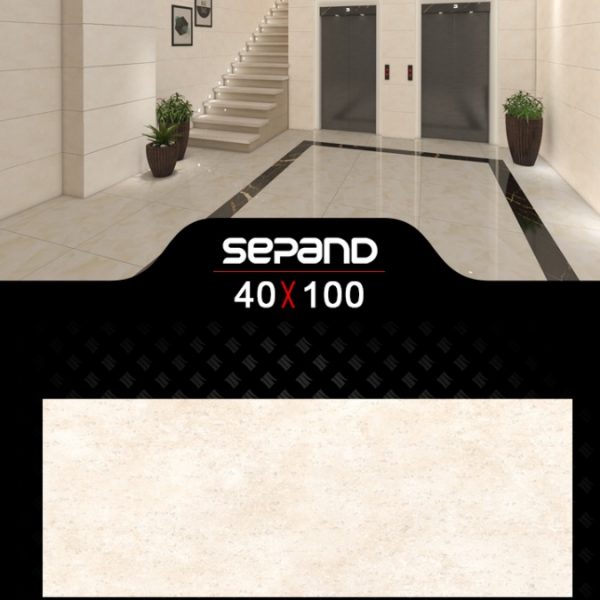

بازرگانی کاشی و سرامیک سپند

سرامیک

سرامیک (به انگلیسی: Ceramic) یک ماده جامد غیر فلزی غیر آلی است که از ترکیبات فلزی یا غیر فلزی تشکیل شده و با گرم شدن در دمای بالا شکل گرفته و سپس سخت شدهاست. بهطور کلی، سرامیکها موادی سخت، شکننده و مقاوم در برابر خوردگی هستند. نمونههای معمول آن سفال، ظروف چینی و آجر است.

گستره بلورینگی مواد سرامیکی از کاملاً جهت دار، تا شبه-کریستالی، شیشه ای شده، و گاهی حتی کاملاً اریخت (برای مثال شیشه) متغیر است. در بیشتر مواقع، سرامیکهای پخته شده، شیشه ای یا نیمه-شیشه ای هستند، همانطور که در مورد ظروف سفالی، ظروف سنگینه و ظروف چینی مشاهده میشود.

کاشی درجه یک سپندسرام

متغیر بودن تبلور و ترکیب الکترون در پیوندهای یونی و کووالانسی باعث میشود که بیشتر مواد سرامیکی عایقهای حرارتی و الکتریکی خوبی باشند (تحقیقات گستردهای در مهندسی سرامیک انجام شدهاست). با چنین طیف وسیعی از گزینههای ممکن برای ترکیب یا ساختار یک سرامیک (به عنوان مثال تقریباً تمام عناصر، تقریباً انواع پیوندها و تمام سطوح تبلور)، دامنه موضوع سرامیکها بسیار گستردهاست، و تعیین ویژگیهای قابل شناسایی (برای مثال سختی، سفتی، هدایت الکتریکی و غیره) برای کل گروه دشوار است.

سرامیکها عموماً دارای خواصی از قبیل: دمای ذوب بالا، سختی بالا، رسانایی ضعیف، مدول الاستیسیته بالا، مقاومت شیمیایی بالا و شکلپذیری کم هستند، البته استثناهایی نیز وجود دارد (برای مثال سرامیک پیزوالکتریک، دمای انتقال شیشه، سرامیک ابررسانا و غیره). بسیاری از کامپوزیتها مانند فایبرگلاس و الیاف کربن اگرچه حاوی مواد سرامیکی هستند اما از خانواده سرامیکها محسوب نمیشوند.

سرامیک درجه یک سپندسرام

اولین سرامیکهای ساخته شده توسط انسان اشیا سفالی (به عنوان مثال گلدان یا ظروف) یا مجسمههای ساخته شده از خاک رس بودند، که یا به خودی خود یا با مواد دیگری مانند سیلیس مخلوط شده و در آتش تف جوشی و سخت شدهاست.

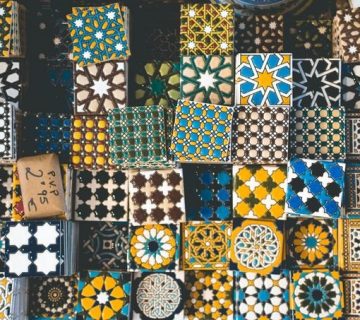

بعدها سرامیکها لعاب زده و پخته شدند تا سطوح صاف و رنگی ایجاد شود و تخلخل از طریق استفاده از پوششهای سرامیکی شیشه ای و آمورف بر روی زیرلایههای سرامیکی بلوری کاهش یابد.سرامیکها امروزه شامل محصولات خانگی، صنعتی، و ساختمانی هستند و همچنین طیف وسیعی از هنرهای سرامیکی وجود دارد.

سرامیک درجه یک سپند سرام

در قرن بیستم، مواد سرامیکی جدیدی برای استفاده در مهندسی سرامیک پیشرفته، مانند نیمه هادیها ساخته شد.

کلمه «سرامیک» از کلمه یونانی κεραμικός (keramikos)، به معنای «سفال» یا «برای سفال»،و آن از κέραμος (keramos)، به معنای «سفالگر، کاشی، سفال» آمدهاست. اولین اشاره شناخته شده به ریشه «سرامـ» مربوط به واژه یونانی-مایکایی ke-ra-me-we، به معنای «کارگران سرامیک» است که با خط هجایی «خط ب» نوشته شدهاست.

کلمه «سرامیک» ممکن است به عنوان صفت برای توصیف یک ماده، محصول یا فرایند استفاده شود، یا ممکن است به عنوان یک اسم، به صورت مفرد یا بهطور معمول، به عنوان اسم جمع استفاده شود.

طبیعت و ساختار سرامیکها

مواد سرامیکی ترکیباتی از عناصر فلزی و غیر فلزی هستند (اغلب به شکل اکسید، کاربید و نیترید) و در ترکیبات و فرمهای بسیار متنوعی وجود دارند.

بیشتر آنها ساختارهای بلوری دارند، اما برخلاف فلزات، الکترونهای پیوندی بهطور کلی اسیر پیوندهای یونی یا کووالانسی قوی هستند. فقدان الکترون آزاد باعث میشود مواد سرامیکی رسانای الکتریکی ضعیفی بوده و این امر همچنین باعث میشود بسیاری از مواد سرامیکی در مقاطع نازک شفاف باشند. به دلیل استحکام پیوندهای اولیه، بیشتر سرامیکها دارای دمای ذوب بالا، سفتی بالا و استحکام فشاری بالا هستند.

ساختارهای کریستالی مواد سرامیکی میتواند کاملاً متفاوت از ساختارهای مشاهده شده در فلزات باشد. در بسیاری از سرامیکها، اتمهایی با اندازههای کاملاً متفاوت، باید در یک ساختار یکسان قرار بگیرند، به همین دلیل مکانهای بینابینی بسیار مهم میشوند.

خنثی بودن بار در سرتاسر ساختار یونی باید حفظ شود. مواد کووالانسی باید ساختارهایی با تعداد محدودی از نزدیکترین همسایگان داشته باشند که براساس تعداد پیوندهای الکترون مشترک تنظیم شدهاند. این ویژگیها معمولاً باعث تراکم غیربهینهتر و در نتیجه چگالی کمتر آنها نسبت به فلزات میشوند. همانند فلزات، یک ماده با ترکیب شیمیایی یکسان اغلب بسته به شرایط دما و فشار، میتواند در بیش از یک آرایش ساختاری وجود داشته باشد (که به آن پلی مورفیسم میگویند).

سرامیک صادراتی سپند سرام

برای مثال سیلیس (SiO2) میتواند به سه شکل کوارتز، تریدیمیت و کریستوبالیت وجود داشته باشد.

مواد سرامیکی همچنین میتوانند، مشابه مولکولهای خطی در پلاستیکها، به صورت زنجیره ای نیز وجود داشته باشند. مشابه مواد پلیمری که دارای این ساختار هستند، پیوندهای بین زنجیرهها به اندازه پیوندهای داخل زنجیرهها قوی نیستند. در نتیجه، هنگام اعمال نیرو، ممکن است بین زنجیرها شکاف یا برش ایجاد شود.

در سایر سرامیکها، اتمها به صورت یک ورق پیوند میخورند و ساختارهای لایه ای تولید میکنند. پیوند بین ورقها نسبتاً ضعیف بوده و این سطوح بین صفحهای، به مکانهای مطلوب برای وقوع شکست تبدیل میشوند. میکا مثال خوبی از چنین ماده ای است.

در سرامیکهای جامد، ساختارهای غیربلوری نیز امکانپذیر است. از این حالت آمورف به عنوان حالت «شیشه ای» یاد میشود و به چنین موادی «شیشه» گفته میشود. برای کاهش ویسکوزیته شیشه میتوان دمای آن را خیلی بالا برد. این کار به اتمها اجازه میدهد به صورت گروهی حرکت کنند و در نتیجه ماده قابل شکل دهی شود. با کاهش دما، مواد دوباره سفت و سخت میشوند.

سرامیکهای کریستالی نرم نمیشوند، اما در دمای بالا با لغزش مرز دانهها خزش اتفاق میافتد. به همین دلیل برای استفاده از سرامیکها در کاربردهای دما بالا، داشتن یک اندازه دانه بزرگ مطلوب است.

شکنندگی سرامیکها

سرامیکهای کریستالی و غیر کریستالی هر دو تمایل به شکننده بودن دارند. مواد شیشه ای دارای یک شبکه سه بعدی از پیوندهای اولیه قوی هستند که خاصیت شکنندگی را ایجاد میکنند. مواد کریستالی دارای نقص جابجایی (dislocation) هستند، اما در مواد سرامیکی، شکست ترد در تنشهایی کمتر از تنش مورد نیاز برای القای تغییر شکل خمیری (plastic deformation) رخ میدهد.

برای تغییر ماهیت شکنندگی مواد سرامیکی نمیتوان کار زیادی انجام داد، اما میتوان انرژی مورد نیاز برای وقوع شکست را افزایش داد (یعنی سفتی ماده را افزایش داد). در شیشه تمپر شده از خنک سازی سریع برای القای تنشهای پسماند تراکمی بر روی سطح استفاده میشود. سطوح پس از خنک شدن، منقبض و سخت میشوند.

سرامیک مقاوم سپندسرام

زمانیکه مغز ماده شروع به خنک شدن کرده و سعی میکند منقبض شود، سطوح را مورد فشار قرار میدهد. از آنجا که شکست از سطح شروع میشود، تنشهای وارد شده ابتدا باید فشرده سازی پسمانده را لغو کنند تا بتوانند کششی شوند. شیشه تمپرشده چهار تا پنج برابر از شیشه بازپخت شده استحکام بیشتری دارد. در سِرمِتها ذرات سرامیک شکننده با زمینه ای پیوسته از فلز مقاوم در برابر شکست، محاصره میشود. کامپوزیتهای سرامیک-سرامیک از رابطهای ضعیفی استفاده میکنند که با جدا شدن یا لایه لایه شدن، ترک را محار یا منحرف کرده و به باقی ساختار اجازه میدهند تا بار را تحمل کند.

سرامیک درجه یک سپند سرام

در تثبیت یا پایدارسازی (Stabilization) از ترکیب یا آلیاژکردن برای حذف تغییرات ساختار کریستالی استفاده میشود، که ممکن است در یک محدوده دمایی مورد نظر اتفاق بیفتد، در نتیجه انبساط یا انقباضات بعدی از بین میرود. اکنون میتوان قطعه را به صورت غیریکنواخت خنک کاری یا گرم کاری کرد، بدون اینکه تنشهایی که باعث القای شکست میشوند، ایجاد شوند.

در سفت کاری تبدیلی (Transformation toughening) زمانیکه امکان گسترش حجم امکانپذیر باشد، پیشرفت یک ترک با وقوع تغییرات ساختار کریستالی، متوقف میشود. اندازه دانه ریز، خلوص بالا و چگالی بالا میتواند با پردازش پیشرفته تقویت شود، و همه اینها در بهبود سفتی ماده تأثیر دارند.

بدون دیدگاه