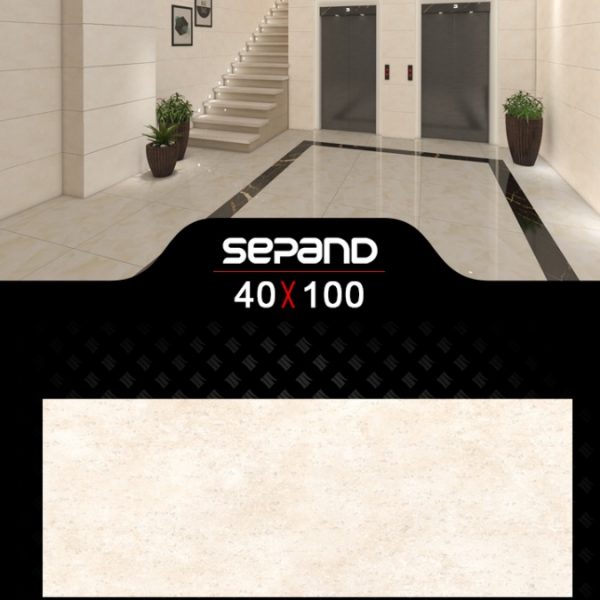

بازرگانی کاشی و سرامیک سپند

انواع سرامیکها و کاربردهای آنها

محصولات خاک رسی و سرامیکهای سفید

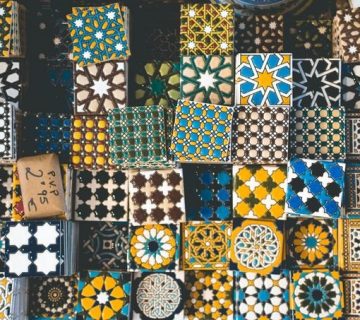

بسیاری از محصولات سرامیکی هنوز بر پایه خاک رس هستند که مقادیر مختلفی کوارتز، فلدسپات و سایر مواد به آن اضافه میشود. نسبتهای انتخاب شده با آب مخلوط میشوند، شکل داده شده، و پس از خشک شدن پخته میشوند تا محصولات رسی ساختمانی از جمله آجر، بلوکهای سفالی سقف و دیوار، لولههای زهکشی و لوله فاضلاب و همچنین محصولات سرامیک سفید از جمله لوازم بهداشتی (توالتها، سینکها و وانها)، ظروف غذاخوری، کاشی تزئینی کف و دیوار، ظروف سفالی و سایر وسایل هنری تولید شوند.[۱۳]

از اصطلاحات سفالینه، ظروف سفالین سنگ نما، چینی و پرسلان در محصولاتی با دمای پخت بالا و مقدار تخلخل باقیمانده کم استفاده میشود.[۱۳]

مواد نسوز

مواد نسوز یا دیرگداز سرامیکهایی هستند که به منظور تأمین خواص مکانیکی یا شیمیایی قابل قبول در دمای کاری بالا، معمولاً بیش از ۵۵۰ درجه سلسیوس، طراحی شدهاند. بیشتر آنها بر اساس ترکیبات اکسید پایدار هستند، که در آن ذرات اکسید درشت با مواد نسوز ریزتر پیوند میخورند. از کاربیدها، نیتریدها و بوریدهای مختلفی نیز میتوان در کاربردهای نسوز استفاده کرد.[۱۴]

موارد نسوز

سرامیکهای نسوز در سه کلاس شیمیایی مجزا قرار دارند: اسیدی، بازی و خنثی. دیرگدازهای اسیدی رایج بر پایه سیلیس (SiO2) و آلومینا (Al2O3) ساخته میشوند و میتوانند برای ایجاد مقاومت در دمای بالا همراه با سختی بالا و خواص مکانیکی خوب، ترکیب شوند. اکسید منیزیم (MgO) ماده اصلی اکثر مواد نسوز بازی است. این مواد معمولاً گرانتر از مواد اسیدی هستند اما مقاومت شیمیایی بهتری را ارائه میدهند و غالباً در کاربردهای پردازش فلزات برای ایجاد سازگاری با فلز مورد نیاز است. مواد نسوز خنثی، حاوی کرومیت (Cr2O3)، اغلب برای جداسازی مواد اسیدی و بازی مورد استفاده قرار میگیرند زیرا این مواد تمایل دارند به یکدیگر حمله کنند. این ترکیب معمولاً زمانی مورد توجه است که، به دلایل شیمیایی نیاز به یک ماده دیرگداز بازی در سطح داریم، و از مواد دیرگداز اسیدی، که ارزانتر هستند، برای تأمین استحکام و عایق سازی، در زیر آن استفاده میشود. دیرگدازهایی که برای کاربردهای خاص از ویژگیهای خارقالعاده ای برخوردار هستند میتوانند بر اساس کاربید سیلیسیوم (مقاوم در برابر سایش)، زیرکن یا زیرکنیا، سیلیس ذوب شده (برای دماهایی تا ۱۴۵۰ درجه سلسیوس) و کربن یا گرافیت باشند (توسط بیشتر فلزات مذاب یا سربارهها، خیس نمیشوند).[۱۴]

کاشی درجه یک و با کیفیت سپند سرام

سرامیکهای دیرگداز مواد اصلی در ساخت کورهها، آستر پاتیلها و ظروف نگهدارنده مواد مذاب، قالبهای ریختهگری فلز و دودکشها است. آنها میتوانند به شکل آجر و محصولات شکل دار، مواد فله ای (که اغلب به عنوان روکش استفاده میشوند) و الیاف عایق کاری سرامیکی باشند. از آجرهای عایق، که دارای تخلخل زیادی هستند، معمولاً پشت آسترهای نسوز استفاده میشود تا خاصیت عایق کاری حرارتی افزایش پیدا کند. دیرگدازهای فله ای یا یکپارچه (ساختار مداوم) که برای ساخت آنها نیازی به پخت وجود ندارد، بسیار جذاب هستند. با از بین بردن عملیات پخت، صرفه جویی قابل توجهی در انرژی ایجاد شده، پوششها فاقد محل اتصال بوده و تعمیرات به راحتی انجام میشود.[۱۴]

مواد ساینده

مواد سرامیکی مانند کاربید سیلیسیم و اکسید آلومینیوم (آلومینا) به دلیل داشتن سختی بالا، اغلب به عنوان مواد ساینده به اشکال زیر استفاده میشوند: جوش خورده به هم (مانند سنگ سنباده)، روکش شده (مانند کاغذ سنباده) و سست (مانند ترکیبات پولیش کاری و ماسههای سندبلاست). از کاربید تنگستن غالباً در کاربردهای سایشی استفاده میشود و الماس مصنوعی و نیترید بور مکعبی دارای چنان خصوصیات خارقالعاده ای هستند که غالباً از آنها به عنوان ابرساینده یاد میشود.

سرامیکها در کاربردهای الکتریکی و مغناطیسی

مواد سرامیکی همچنین انواع مختلفی از خواص مفید الکتریکی و مغناطیسی را ارائه میدهند. از برخی از سرامیکها، مانند کاربید سیلیسیم، به عنوان مقاومت الکتریکی و المنت حرارتی دما-بالا برای کورههای الکتریکی استفاده میشود. برخی دیگر دارای خواص نیمه رسانایی هستند و در ساخت ترمیستورها و یکسو کنندهها استفاده میشوند. همچنین از رفتارهای دی الکتریک، پیزوالکتریک و فروالکتریک میتوان در بسیاری از کاربردها استفاده کرد. برای مثال از باریم تیتانات در ساخت خازنها و ترنسدیوسرها استفاده میشود. سرامیکهای پایه رسی چگالی-بالا و اکسید آلومینیوم عایقهای ولتاژ-بالای بسیار خوبی هستند و برای مثال در ساخت شمعهای خودرو استفاده میشود. از فریتهای مغناطیسی در کاربردهای مغناطیسی بسیاری استفاده شدهاست. مطالعات زیادی نیز بر روی ابررساناهای سرامیکی «دما-بالا» صورت گرفتهاست.

سرامیکها در کاربردهای الکتریکی و مغناطیسی

مواد سرامیکی همچنین انواع مختلفی از خواص مفید الکتریکی و مغناطیسی را ارائه میدهند. از برخی از سرامیکها، مانند کاربید سیلیسیم، به عنوان مقاومت الکتریکی و المنت حرارتی دما-بالا برای کورههای الکتریکی استفاده میشود. برخی دیگر دارای خواص نیمه رسانایی هستند و در ساخت ترمیستورها و یکسو کنندهها استفاده میشوند. همچنین از رفتارهای دی الکتریک، پیزوالکتریک و فروالکتریک میتوان در بسیاری از کاربردها استفاده کرد. برای مثال از باریم تیتانات در ساخت خازنها و ترنسدیوسرها استفاده میشود. سرامیکهای پایه رسی چگالی-بالا و اکسید آلومینیوم عایقهای ولتاژ-بالای بسیار خوبی هستند و برای مثال در ساخت شمعهای خودرو استفاده میشود. از فریتهای مغناطیسی در کاربردهای مغناطیسی بسیاری استفاده شدهاست. مطالعات زیادی نیز بر روی ابررساناهای سرامیکی «دما-بالا» صورت گرفتهاست.

شیشهها

کاشی ارزان و با کیفیت سپندسرام

شیشه در هنگام گرم شدن نرم و قالب پذیر است و این امر شکل دهی آن را بسیار ساده میکند. وقتی شیشه خنک و جامد میشود، در تراکم قوی بوده ولی در کشش شکننده و ضعیف میباشد. علاوه بر این، اکثر شیشهها مقاومت بسیار خوبی در برابر شرایط جوی و حمله مواد شیمیایی دارند. کاربردهای سنتی شیشه عبارتند از: شیشههای اتومبیلها و پنجرهها، بطریها و ظروف دیگر، لامپ، آینه، عدسیها و عایقهای فایبرگلاس. همچنین طیف گستردهای از کاربردهای ویژه، از جمله الیاف شیشه برای ارتباطات فیبر نوری و الیاف شیشه برای تقویت کامپوزیتها، ظروف شیشه ای و انواع مصارف در محصولات الکترونیکی، پزشکی و بیولوژیکی وجود دارد. شیشه و سایر الیاف سرامیکی نیز برای فیلتراسیون مورد استفاده قرار گرفتهاند که خاصیت بی اثر بودن شیمیایی و امکان مقاومت در برابر دمای بالا را فراهم میکنند. پوششهای شیشه ای با فرمولهای خاص میتوانند طول موجهای خاصی را از خود عبور داده و طول موجهای خاصی را مانند موج ماورابنفش و مادون قرمز مسدود کنند.

شیشه-سرامیکها

این مواد ابتدا به صورت شیشه درآورده شده و سپس تحت عملیات حرارتی قرار میگیرند تا آن را مقداری غیرشیشه ای و تا حدودی کریستالی کنند. به این طریق ساختاری حاوی مقادیر زیادی ماده بلوری با اندازه دانه ریز در یک پایه آمورف ایجاد میشود. از آنجایی که این مواد ابتدا به صورت شیشه بودهاند، آنها تخلخل محدودکننده استحکام یا القاکننده ترک، که مشخصه سرامیکهای تفجوشی شده معمولی است، را ندارند. این ویژگی، به همراه اندازه ریزدانه، استحکامی را ایجاد میکند که بطور قابل توجهی بیشتر از شیشههای سنتی است. به علاوه، فاز کریستالی باعث کدر شدن ماده شده و به عقب انداختن خزش در دماهای بالا کمک میکند. از آنجا که ضریب انبساط حرارتی نزدیک به صفر است، ماده مقاومت خوبی در برابر شوک حرارتی دارد.

سرمتها

سرمتها ترکیبی از فلزات و سرامیکها (معمولاً اکسیدها، کاربیدها، نیتریدها یا کربنیتریدها) هستند که با روشهای متالورژی پودر در یک محصول واحد متحد میشوند. این فرایند معمولاً شامل پرس کردن پودرهای مخلوط شده در فشارهای بالا از ۷۰ تا ۲۸۰ مگاپاسکال و سپس تفجوشی در کوره با جو کنترل شده در دمایی حدود ۱۶۵۰ درجه سلسیوس است. سرمتها خواص سختی بالا و دیرگدازی سرامیکها را با خواص چقرمگی و مقاومت در برابر شوک حرارتی فلزات ادغام میکنند. از سرمت هادر ساخت بوته آهنگری، نازل موتور جت و ترمزهای هواپیما و در کاربردهای دیگری که به سختی، استحکام و چقرمگی در دمای بالا نیاز دارند استفاده میشود. تنگستن کاربید سمانته (ذرات کاربید تنگستن که در یک بایندر کبالتی، سمانته شدهاند) مدت مدیدی است که در قالبها و ابزارهای برش استفاده میشود. در حال حاضر سرمتهای پیشرفته قابلیت کار در سرعتهای برشی بالاتری نسبت به فولاد تندبر، کاربید تنگستن یا کاربیدهای روکش دار دارند.

سیمانها

مواد مختلف سرامیکی میتوانند با واکنش شیمیایی سفت شوند و استفاده از آنها را به عنوان چسباننده ای که نیازی به پخت و تفجوشی ندارد، امکانپذیر میکند. سدیم سیلیکات در حضور دیاکسید کربن سخت میشود و برای تولید مغزههای ماسه ای در ریختهگری فلزات استفاده میشود. گچ پاریس و سیمان پرتلند هر دو با واکنشهای هیدراتاسیون سخت میشوند.

پوششهای سرامیکی

طیف گستردهای از لعابها و سایر پوششهای سرامیکی برای تزئین، آببندی و محافظت از مواد بستر ساخته شدهاند. لعاب پرسلان را میتوان بر روی لگن سوراخ دار ماشین لباسشویی، روی فولاد کربنی که مواد باید در برابر خراش زیپها، دکمهها و ضربه محکم و ناگهانی همراه با طیف کاملی از پودرها و مواد لباسشویی مقاومت کنند، اعمال کرد. ظروف واکنش شیمیایی اغلب به صورت شیشه ای پوشانده میشوند. مخزنهای انجام واکنش شیمیایی اغلب با آسترهای شیشه ای پوشانده میشوند.

سرامیکهای ساختمانی و پیشرفته

به دلیل پیوند یونی یا کووالانسی قوی و مقاومت برشی بالا، مواد سرامیکی دارای شکلپذیری کم و مقاومت فشاری بالایی هستند. از لحاظ تئوری، سرامیکها همچنین میتوانند مقاومت کششی بالایی داشته باشند. با این حال، به دلیل دمای ذوب بالا و نداشتن قابلیت شکلپذیری، بیشتر سرامیکها در حالت جامد فرآوری شده، و محصولات از مواد پودری ساخته میشوند. پس از چندین مرحله تراکم، حفرهها بین ذرات پودر باقی میمانند و بخشی از این حفرهها در طی فرایند تفجوشی پایدار باقی میمانند. سطوح ذرات ممکن است آلوده شده و سپس این آلودگیها بخشی از ساختار داخلی محصول نهایی شوند. در نتیجه، دستیابی به چگالی کامل نظری بسیار دشوار است، و ترکهای کوچک، منافذ و اجزای ناخالصی تمایل دارند که جزئی جدایی ناپذیر از بیشتر مواد سرامیکی باشند. این موارد به عنوان متمرکز کنندههای تنشهای مکانیکی عمل میکنند. با اعمال نیروها، اثر این عیوب را نمیتوان از طریق حرکت خمیری کاهش داد، و نتیجه آن بهطور کلی شکست ترد است. با استفاده از اصول مکانیک شکست، متوجه میشویم که سرامیکها به نقصهای بسیار کوچک هم حساس هستند.

ادامه …

از آنجا که تعداد، اندازه، شکل و محل نقص احتمالاً از بخشی به بخش دیگر متفاوت است، قطعات سرامیکی تولید شده از مواد یکسان با روشهای یکسان اغلب در بارهای اعمال شده بسیار متفاوتی از کار میافتند. در نتیجه، خواص مکانیکی محصولات سرامیکی از توزیع آماری گستردهتری پیروی میکنند که پیشبینی شکست در آنها نسبت به فلزات بسیار دشوارتر است. این ویژگی باعث محدودیت استفاده از سرامیکها در کاربردهای حیاتی مقاومت-بالا میشود.

کاشی و سرامیک سپند سرام

سرامیک پیشرفته (که به آن سرامیک ساختمانی یا سرامیک مهندسی نیز گفته میشود) یک فناوری در حال ظهور است که دارای پایه وسیعی از کاربردهای فعلی و بالقوه است. مواد پایه در حال حاضر شامل: نیترید سیلیسیم، کاربید سیلیسیم، زیرکونیای نیمه پایدار، زیرکونیای سفت شده تبدیلی، آلومینا، سیالون، کاربید بور، نیترید بور، دیبورید تیتانیوم و کامپوزیتهای سرامیک (مانند الیاف سرامیکی در شیشه، سرامیک-شیشه یا ماتریس سرامیکی) هستند. مواد و محصولات با خصوصیاتی از قبیل استحکام و سختی بالا، مقاومت در برابر شکستگی بالا، مقاومت در برابر گرما و مواد شیمیایی، اندازه دانه ریز و تخلخل کم یا بدون آن مشخص میشود. کاربردهای آنها عبارتند از: طیف گستردهای از قطعات مقاوم در برابر سایش شامل ابزارهای برش، پانچ، قالب و اجزای موتور (مانند یاتاقان، سیل و شیرها)، و همچنین استفاده در مبدلهای حرارتی، توربینهای گاز و کورهها.

کاشی درجه یک سپند سرام

سرامیکهای آلومینا (یا اکسید آلومینیوم) متداولترین سرامیکها در مصارف صنعتی هستند. آنها نسبتاً ارزان بوده و از مقاومت بالا در برابر سایش، چگالی کم و مقاومت الکتریکی بالایی برخوردار هستند. آلومینا تحت بارگذاری فشاری قوی است و خواص مفید خود را حتی تا دمای ۱۹۰۰ درجه سلسیوس حفظ میکند، اما با چقرمگی کم، مقاومت در برابر کشش کم و حساسیت به شوک حرارتی و حمله توسط محیطهای بسیار خورنده دچار محدودیت میشود. به دلیل داشتن دمای ذوب بالا، بهطور کلی به صورت پودر فرآوری میشود. آلومینا را میتوان از طریق متالیزه کردن یا با استفاده از لحیم کاری سخت به سایر سرامیکها یا فلزات متصل کرد.

کاربید سیلیسیم (Silicon carbide) و نیترید سیلیسیم (silicon nitride) دارای استحکام عالی، سختی فوقالعاده بالا، چقرمگی کافی، هدایت حرارتی بالا، انبساط حرارتی کم، مقاومت در برابر شوک حرارتی خوب، وزن سبک و مقاومت در برابر خوردگی بالا هستند. این سرامیکها در کاربردهای تنش-بالا دما-بالا، مانند پرههای توربین، به خوبی کار میکنند و ممکن است به خوبی جایگزین سوپرآلیاژهای پایه نیکل یا کبالت شوند.

سختی کاربید بور فقط کمی از سختی الماس، نیترید بور مکعبی و کاربید بور کمتر است. مدول الاستیک بالا، مقاومت فشاری بالا و وزن سبک، آن را برای ساخت جلیقههای ضدگلوله ایدهآل کردهاست.

سرامیک ساختمانی

سیالون (یک سرامیک ساختمانی سیلیسیم – آلومینیوم – اکسیژن – نیتروژنی) در واقع یک محلول جامد از آلومینا و نیترید سیلیسیم است و خواصی بین خواص هردو دارد. افزایش درصد اکسید آلومینیوم باعث افزایش سختی شده، در حالی که افزایش نیترید سیلیسیم باعث افزایش چقرمگی میشود. ماده بدست آمده از فولاد قوی تر، بسیار سخت و به سبکی آلومینیوم است. مقاومت خوبی در برابر خوردگی، سایش و شوک حرارتی دارد. عایق الکتریکی است و استحکام کششی و فشاری خود را تا دمای ۱۴۰۰ درجه سلسیوس حفظ میکند. از پایداری ابعادی بسیار خوبی برخوردار است و ضریب انبساط حرارتی آن فقط یک سوم فولاد و یک دهم پلاستیک است. با این حال اگر نیروها از حد بگذرد، خاصیت شکست ترد سرامیکها را از خود نشان میدهد.[۱۶]

کاشی صادراتی سپندسرام

زیرکنیا نسبت به اکثر فلزات بی اثر است و استحکام خود را تا ۲۲۰۰ درجه سلسیوس حفظ میکند. زیرکنیای نیمه پایدارشده ویژگیهای زیرکنیا را، یعنی مقاومت در برابر شوک حرارتی، سایش و خوردگی، هدایت حرارتی کم، و ضریب اصطکاک کم را با استحکام و چقرمگی بیشتری که با آلایش ماده با اکسیدهای کلسیم، ایتریوم یا منیزیم ایجاد میشود، ترکیب میکند. زیرکنیای سفت شده تبدیلی (Transformation-toughened zirconia) حتی چقرمگی بیشتری به دلیل فازهای ثانویه پراکنده شده در سرتاسر زمینه از خود نشان میدهد. وقتی یک ترک به فاز کم ثبات نزدیک میشود، به یک ساختار پایدارتر تبدیل شده و با افزایش حجم جلوی گسترش ترک را میگیرد.

سرامیک سپندسرام

هزینه بالای سرامیکهای ساختمانی همچنان مانعی برای پذیرش گسترده آنها است. سرامیکهای درجه یک در حال حاضر چندین برابر گرانتر از همتاهای فلزی خود هستند. حتی با افزودن عامل عمرکاری بیشتر و راندمان بالاتر هنوز هم نیاز به کاهش قیمتها وجود دارد. با این وجود، کار در جهت تولید یک سرامیک کم هزینه، استحکام-بالا و چقرمگی-بالا با دامنه دمایی مفید همچنان ادامه دارد.

سرامیکهای پیشرفته به عنوان ابزار برش

مواد سرامیکی به دلیل سختی زیاد، حفظ سختی در دمای بالا و واکنش پذیری کم با فلزات، برای انواع کاربردهای برش جذاب هستند. کاربید سیلیسیم ساینده رایجی در بسیاری از سنگهای سنباده است. کاربید تنگستن متصل به کبالت در بسیاری از کاربردهای ساخت ابزار و قالب، یک گزینه محبوب برای جایگزینی فولادهای تندبر بودهاست. فولادهای ابزاری و ابزارهای کاربیدی اغلب توسط فرایندهای انباشت بخار فیزیکی با مواد سرامیکی پوشش داده میشوند. لایههای نازکی از کاربید تیتانیوم، نیترید تیتانیوم و اکسید آلومینیوم میتوانند واکنشهای بین فلز در حال برش و فولاد ابزاری یا فاز بایندر کاربید را مهار کنند.

سرامیکهای دمای-فوق-بالا

سرامیکهای با درجه حرارت بالا را میتوان به عنوان ترکیباتی با دمای ذوب بیش از ۳۰۰۰ درجه سلسیوس تعریف کرد که بیشتر آنها بوریدها، کاربیدها یا نیتریدهای فلزات انتقالی اولیه (نیوبیوم، زیرکونیوم، تانتالوم و هافنیوم) هستند. به دلیل پایداری شیمیایی و ساختاری، آنها از مصالح مورد علاقه در کاربردهایی مانند هندلینگ فلزات مذاب در دمای بالا، به عنوان الکترود در قوسهای الکتریکی، و در کاربردهای هوافضا مانند پرواز هایپرسونیک، پیشرانه اسکرم جت، پیشرانه موشکی و ورود مجدد به اتمسفر هستند.

بازار صنعت سرامیک

صنعت سرامیک یک صنعت چند میلیارد دلاری است. فروش جهانی مواد و محصولات سرامیکی حدود ۱۰۰ میلیارد دلار در سال است. ارزش بازار آمریکا به تنهایی بیش از ۳۵ میلیارد دلار در سال است. (البته مانند تمام دادههای اقتصادی، تغییرات سالانه ای وجود دارد) توزیع کلی فروش این صنعت به شرح زیر است:[۱۸]

| ماده سرامیکی | درصد فروش از کل |

|---|---|

| شیشه | ۵۵٪ |

| سرامیکهای پیشرفته | ۱۷٪ |

| وسایل سرامیکی سفید | ۱۰٪ |

| لعاب پرسلان | ۹٪ |

| مواد نسوز | ۷٪ |

| خاک رس ساختمانی | ۲٪ |

در ایالات متحده آمریکا، فروش خاک رس سازه ای به صورت سفال ساختمانی و آجر ۱۶۰ میلیون دلار در ماه است. با این وجود از نظر مالی، بازار سرامیک آشکارا تحت سلطه صنعت شیشه سازی است. کاربرد اصلی شیشه در پنجرهها است. تقاضای جهانی برای شیشه تخت حدود ۴۰ میلیارد فوت مربع (۳٫۷ میلیارد متر مربع) است، که ارزش آن بیش از ۴۰ میلیارد دلار میشود.

سرامیکهای پیشرفته دومین بخش بزرگ این صنعت را تشکیل میدهند. بیش از نیمی از این بخش از سرامیکهای الکتریکی و الکترونیکی تشکیل شدهاست. ابررساناهای سرامیکی دما-بالا، که در گروه سرامیکهای پیشرفته قرار میگیرند، در حال حاضر جزء عمده بازار نیستند. این سرامیکها کمتر از ۱٪ از بازار سرامیک پیشرفته را تشکیل میدهند. رشد قابل توجهی به دلیل افزایش استفاده از آنها در فیلترهای مایکروویو و تشدیدگرها با کاربرد خاص در تلفنهای همراه پیشبینی شدهاست.

صنعت سرامیک

سرامیکهای مهندسی که به آنها سرامیک ساختاری نیز گفته میشود، در ساخت قطعات مقاوم در برابر سایش مانند قالب، نازل و یاتاقان استفاده میشوند. بیوسرامیکها (به عنوان مثال درون کاشتها و تاج دندانهای سرامیکی و شیشه-سرامیکی) حدود ۲۰٪ از این بازار را تشکیل میدهند. تاج دندان از پرسلان ساخته میشود و سالانه بیش از ۳۰ میلیون تاج دندان در ایالات متحده آمریکا ساخته میشود.

فروش وسایل سرامیکی سفید که شامل لوازم بهداشتی (به عنوان مثال کاسه توالت، روشوییها) و ظروف غذاخوری (بشقاب، لیوان) است، حدود ۱۰٪ از کل بازار سرامیک را تشکیل میدهد. بزرگترین بخش بازار وسایل سرامیکی سفید، با حدود ۴۰٪، شامل کاشی کف و دیوار است.

کاشی با کیفیت

لعاب پرسلین پوششی سرامیکی است که روی بسیاری از لوازم فولادی مانند اجاقهای آشپزخانه اعمال میشود. لعاب پرسلین کاربردهای گستردهتری به عنوان پوشش داخلی و خارجی در ساختمانها، به عنوان مثال در ایستگاههای مترو دارد. به دلیل این کاربردهای گسترده، شاید تعجب آور نباشد که صنعت لعاب پرسلان بیش از ۳ میلیارد دلار در سال ارزش دارد.

بیش از ۵۰٪ از مواد نسوز توسط صنعت فولاد مصرف میشود. کشورهای عمده سازنده فولاد چین، ژاپن و ایالات متحده هستند. محصولات ساخته شده از خاک رس ساختمانی شامل آجر و بلوک، لولههای فاضلاب و کاشیهای سقفی میشود. این اقلام، اقلام قیمت پایین ولی تعداد بالا هستند. هر ساله حدود هشت میلیارد آجر و بلوک سفالی با ارزش بازار بیش از ۱٫۵ میلیارد دلار، فقط در ایالات متحده تولید میشود.

کاربردهای مختلف مواد سرامیکی

- الکتریکی و مغناطیسی

- عایقهای ولتاژ بالا (AlN- Al۲O۳)

- دی الکتریک (BaTiO۳)

- پیزوالکتریک (ZnO- SiO۲)

- پیروالکتریک (Pb(ZrxTi۱-x)O۳))

- مغناطیس نرم (Zn۱-xMnxFe۲O۴)

- مغناطیس سخت (SrO.6Fe۲O۳)

- نیمهرسانا (ZnO- GaN-SnO۲)

- رسانای یونی (β-Al۲O۳)

- تابانندهٔ الکترون (LaB۶)

- ابررسانا (Ba۲LaCu۳O۷-δ)

- سختی بالا

- ابزار ساینده، ابزار برشی و ابزار سنگزنی (۲O۳TiN-Al)

- مقاومت مکانیکی (SiC- Si۳N۴)

- نوری

- فلورسانس (Y۲O۳)

- ترانسلوسانس (نیمهشفاف) (SnO۲)

- منحرفکنندهٔ نوری (PLZT)

- بازتاب نوری (TiN)

- بازتاب مادون قرمز (SnO۲)

- انتقال دهندهٔ نور (SiO۲)

- حرارتی

- پایداری حرارتی (ThO۲)

- عایق حرارتی (CaO.nSiO۲)

- رسانای حرارتی (AlN – C)

- شیمیایی و بیوشیمیایی

- پروتزهای استخوانی P۳O۱۲(Al۲O۳.Ca۵(F,Cl))

- سابستریت (TiO۲– SiO۲)

- کاتالیزور (KO۲.mnAl۲O۳)

- فناوری هستهای

- سوختهای هستهای سرامیکی

- مواد کاهشدهندهٔ انرژی نوترون

- مواد کنترلکنندهٔ فعالیت راکتور

بدون دیدگاه